氟唑菌酰胺(fluxapyroxad)是德国巴斯夫公司开发的琥珀酸脱氢酶抑制剂(sdhi)类杀菌剂,也是巴斯夫重点打造产品之一。氟唑菌酰胺cas登录号为907204-31-3,2011年率先在英国取得登记,2012年上市,商品名为xemium,现已在美国和中国等超40个国家登记、上市,可用于谷物和蔬菜等多种作物,防治褐斑病和灰霉病等20多种病害。氟唑菌酰胺自上市来销售额一路攀升,2015年超越啶酰菌胺成为sdhi类杀菌剂首席产品,2020年销售额达5.33亿美元,预计年销售峰值将达6.00亿欧元。

氟唑菌酰胺化合物专利2026年到期,国内研究多集中其复配。近年来氟唑菌酰胺合成路线的改进研究较多,本文对氟唑菌酰胺的合成方法进行了梳理述评,以期提供相关启发和帮助。

1 氟唑菌酰胺的合成路线

氟唑菌酰胺的合成路线较多,根据和3',4',5'-三氟-2-氨基联苯(tfba)反应物料的不同,可分为3-(二氟甲基)-1-甲基-1h-吡唑-4-甲酰氯(dfpc)路线、3-(二氟甲基)-1-甲基-1h-吡唑-4-甲酸乙酯(edfpc)路线、3-(二氟甲基)-1-甲基-4-溴吡唑(bdfp)路线、2,2,2-三氯-1-(3-(二氟甲基)-1-甲基-1h-吡唑-4-基)乙-1-酮(tcdfp)路线、5-(2,2-二氟乙酰基)-2,2-二甲基-1,3-二噁烷-4,6-二酮(dfdo)路线及其他路线。

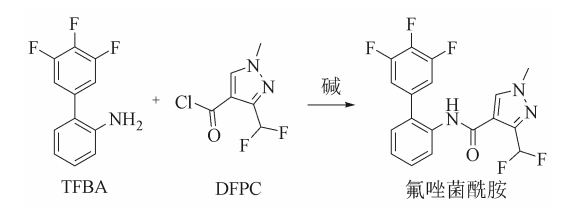

1.1 3-(二氟甲基)-1-甲基-1h-吡唑-4-甲酰氯(dfpc)路线

dfpc法合成氟唑菌酰胺的路线图见图1。刘安昌等以三乙胺为缚酸剂,用未经精制的tfba与dfpc在甲苯中回流反应5 h得氟唑菌酰胺,归一含量95.2%,收率82.3%。王刚等以三乙胺为缚酸剂,tfba与过量的dfpc在二氯甲烷中室温搅拌得氟唑菌酰胺,归一含量95.2%,收率41.7%。rack等以吡啶为缚酸剂,将tfba的甲苯溶液和过量的吡啶加热至55℃,滴加等摩尔量dfpc的甲苯溶液,反应结束后升至70℃,依次用盐酸、饱和碳酸氢钠溶液和水洗涤,无水硫酸钠干燥后经柱层析得到氟唑菌酰胺,收率93%,jasch等用同样的方法得到氟唑菌酰胺的收率为92%。zhang等以吡啶为缚酸剂,四氢呋喃为溶剂,氟唑菌酰胺收率为83%。

图1 dfpc法合成氟唑菌酰胺的路线图

dfpc路线合成氟唑菌酰胺通常需要使用过量的吡啶、三乙胺等缚酸剂,生成的吡啶盐酸盐、三乙胺盐酸盐等物料需要大量的液碱中和,废水量大;然后精馏回收无水吡啶、无水三乙胺的能耗大。尹凯等不使用缚酸剂,将tfba的甲苯溶液加热至45℃后滴加dfpc,然后升温至70℃反应。保温反应结束后经后处理得氟唑菌酰胺,外标法分析含量99%以上,收率90.5%。reichert等在负压下向dfpc的甲苯溶液滴加tfba的甲苯溶液,85℃保温反应1 h得氟唑菌酰胺,收率高达92%。不使用缚酸剂可以减少“三废”产生,适用于工业化生产。

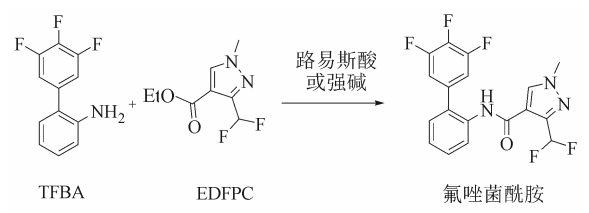

1.2 3-(二氟甲基)-1-甲基-1h-吡唑-4-甲酸乙酯(edfpc)路线

edfpc法合成氟唑菌酰胺的路线图见图2。braun将edfpc和1.1倍摩尔量的tfba在干燥的反应瓶中混合(无溶剂),搅拌下滴加1.5倍摩尔量三甲基铝的甲苯溶液,90℃反应3 h,柱层析得氟唑菌酰胺,收率77%。britton等采用连续流合成方法,以edfpc为原料,与1.33倍摩尔量的tfba在3.33倍摩尔量的二(三甲基硅基)氨基锂(lihmds)作用下生成氟唑菌酰胺,收率96%,但存在着原材料价格过高等问题。

图2 edfpc法合成氟唑菌酰胺的路线图

近年来,kurihara等将edfpc和tfba加入到n-甲基吡咯烷酮(nmp)中,再加入乙醇钠,80℃反应2 h得氟唑菌酰胺,收率92.3%,纯度为97.7%。该方法直接使用edfpc与tfba生成氟唑菌酰胺,省去了水解、酰氯化反应步骤,收率高且“三废”量小。然而,之前moradi等用甲苯和nmp为溶剂,碱用30%甲醇钠的乙醇溶液,edfpc和tfba在70℃反应3 h,边反应边减压采出甲醇、乙醇和甲苯的共沸物,最后用gc-ms分析反应物中氟唑菌酰胺的纯度为39%,可能效果不好没有后处理,但同样操作用于联苯吡菌胺的合成,收率86.1%,纯度94.2%,并得到黄晓瑛等的推荐。另一方面,该方法报道已有时日,但国内外企业使用的方法都是生产3-(二氟甲基)-1-甲基-1h-吡唑-4-羧酸,而不是生产3-(二氟甲基)-1-甲基-1h-吡唑-4-甲酸乙酯,因此,该方法需要进一步验证和优化。

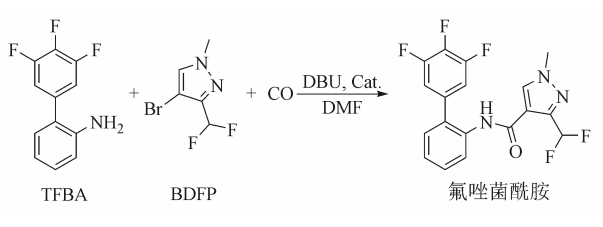

1.3 3-(二氟甲基)-1-甲基-4-溴吡唑(bdfp)路线

zierke等以pd(phcn)2cl2为催化剂、2,2-二甲基-1,3-双(二苯基膦基)丙烷为配体,二氮杂双环十一碳烯为缚酸剂(dbu),bdfp、tfba和co在dmf中反应20 h(150℃、1 mpa)制备氟唑菌酰胺,收率为81%,见图3。

图3 bdfp法合成氟唑菌酰胺的路线图

该方法使用的bdfp较3-(二氟甲基)-1-甲基-1h-吡唑-4-羧酸合成工艺简单,只需要以二氟乙酰氯为原料,经3步反应得到。然而,bdfp路线存在反应时间长、钯催化剂使用量大、生产成本高等缺点,难以工业化生产。

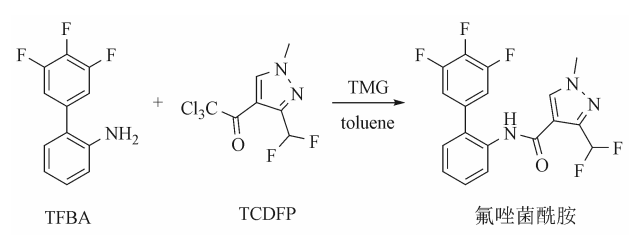

1.4 2,2,2-三氯-1-(3-(二氟甲基)-1-甲基-1h-吡唑-4-基)乙-1-酮(tcdfp)路线

schmitt等以1,1,3,3-四甲基胍(tmg)为有机碱催化剂,tcdfp与tfba在甲苯中室温反应16 h得氟唑菌酰胺,见图4。

图4 tcdfp法合成氟唑菌酰胺的路线图

此方法规避了使用3-(二氟甲基)-1-甲基-1h-吡唑-4-羧酸,tcdfp可由1,1,1-三氯-4-乙氧基丁-3-烯-2-酮为原料,经4步反应得到。但由于3-(二氟甲基)-1-甲基-1h-吡唑-4-羧酸是多种杀菌剂的中间体,具有规模优势,成本更低,该方法并不具有优势。

1.5 5-(2,2-二氟乙酰基)-2,2-二甲基-1,3-二噁烷-4,6-二酮(dfdo)路线

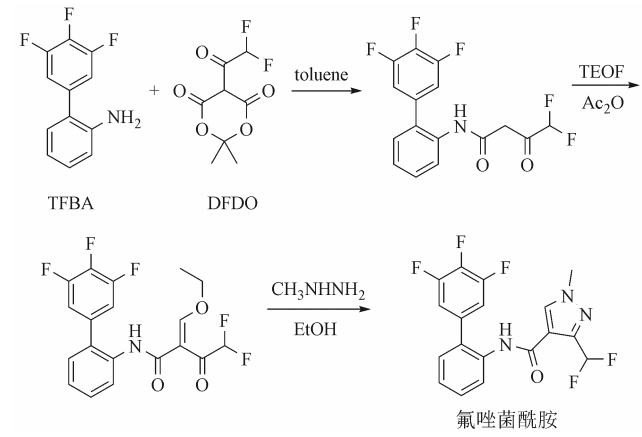

刘胜学等以dfdo与tfba在甲苯中回流分水5 h得酰胺化合物,再依次与原甲酸三乙酯(teof)在乙酸酐中反应、与甲基肼在乙醇中反应得氟唑菌酰胺,总收率63.8%,见图5。

图5 dfdo法合成氟唑菌酰胺的路线图

此方法不需使用3-(二氟甲基)-1-甲基-1h-吡唑-4-羧酸,但将价格更高的tfba过早引入反应路线,增加了tfba的消耗,从而提高了原材料成本,难以工业化生产。

1.6 其他方法

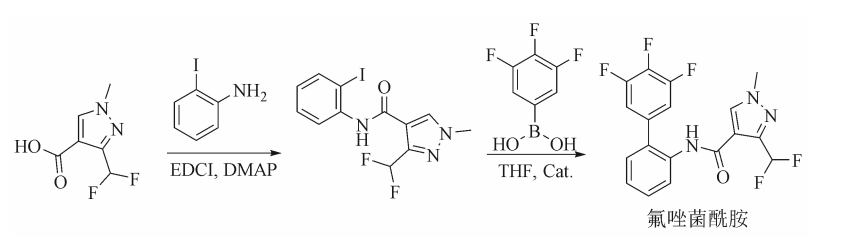

程彦霓等以3-(二氟甲基)-1-甲基-1h-吡唑-4-羧酸为原料,在1-(3-二甲氨基丙基)-3-乙基碳二亚胺盐酸盐(edci)等缩合剂和4-二甲基氨基吡啶(dmap)的作用下,与2-碘苯胺缩合得3-二氟甲基-n-(2-碘苯基)-1-甲基-1-吡唑-4-酰胺,然后在四(三苯基膦)钯等钯金属催化剂的作用下与3,4,5-三氟苯硼酸在四氢呋喃中经suzuki偶联反应生成氟唑菌酰胺,总收率74.5%,见图6。

图6 先缩合后偶联法合成氟唑菌酰胺的路线图

此方法使用的2-碘苯胺价格较高、钯催化剂用量大,原材料成本高,且中间体及产物都需要柱层析的方法纯化,难以工业化生产。

2 中间体3′,4′,5′-三氟-2-氨基联苯(tfba)的合成方法

氟唑菌酰胺合成的关键中间体为3-(二氟甲基)-1-甲基-1h-吡唑-4-羧酸和tfba。3-(二氟甲基)-1-甲基-1h-吡唑-4-羧酸是合成吡唑萘菌胺(isopyrazam)、氟唑菌酰胺(fluxapyroxad)、联苯吡菌胺(bixafen)、氟唑环菌胺(sedaxane)、苯并烯氟菌唑(benzobindiflupyr)等sdhi类杀菌剂的通用中间体,近年来成鸿静和黄晓瑛等都报道了3-(二氟甲基)-1-甲基-1h-吡唑-4-羧酸的合成研究进展。国内外对另一中间体tfba的研究也较多,关键在于联苯结构的构建。根据构建方法的区别,tfba的合成路线大致可分为suzuki偶联反应路线、negishi偶联反应路线、gomberg−bachmann偶联反应路线、diels-alder环合反应路线及其他合成路线。

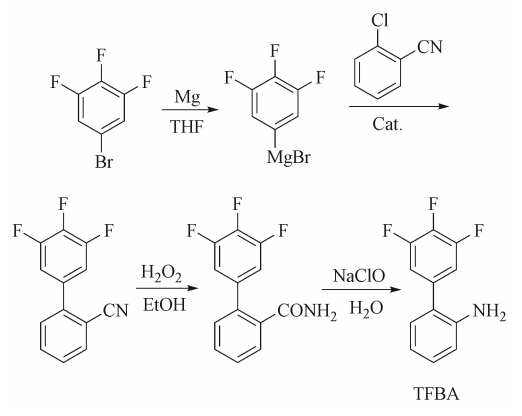

2.1 suzuki偶联反应路线

suzuki偶联反应路线一般以3,4,5-三氟溴苯为原料,与镁经格氏反应生成3,4,5-三氟苯溴化镁,继续与硼酸酯反应、水解得到3,4,5-三氟苯硼酸。3,4,5-三氟苯硼酸可以与2-氯硝基苯经suzuki偶联反应合成3′,4′,5′-三氟-2-硝基联苯,然后催化加氢得tfba,也可以和2-溴(氯、碘)苯胺经suzuki偶联反应合成tfba。suzuki偶联反应需要用到昂贵的钯催化剂,为了降低原材料成本,开发廉价、高效的配体以提升催化剂的效率、减少催化剂的用量是国内外的研究重点。至于不使用贵金属或过渡金属就能达到较好的效果,只有刘玉超等的报道。

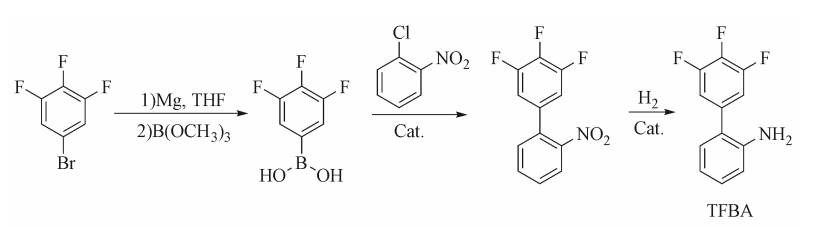

2.1.1 3,4,5-三氟苯硼酸与2-氯硝基苯偶联后催化加氢反应

胡南开展了tfba的小试和中试研究:以三苯基膦氯化钯为催化剂,碱选择氢氧化钠,四氢呋喃和水为溶剂体系,2-氯硝基苯与过量的3,4,5-三氟苯硼酸回流反应得3′,4′,5′-三氟-2-硝基联苯,经异丁醇重结晶后(收率95%),以甲苯为溶剂,用3%钯/碳催化加氢得tfba,总收率90.3%。张昉等将2-氯硝基苯、1.2倍摩尔量的3,4,5-三氟苯硼酸、碳酸钾、钯/石墨催化剂和乙二醇混合后在微波反应器中进行反应,再经纯化处理获得3′,4′,5′-三氟-2-硝基联苯,收率76%~85%。xu等选择碳酸钾为碱,甲苯-四氢呋喃-水为溶剂体系,以antphos为配体,与乙酸钯配位所得催化剂(摩尔量0.0054%)用于2-氯硝基苯与3,4,5-三氟苯硼酸反应,110℃搅拌反应6 h,几乎定量反应得到3′,4′,5′-三氟-2-硝基联苯。尹凯等以二(乙酰丙酮)钯为催化剂,碱选择碳酸钾,甲苯和水为溶剂体系,2-氯硝基苯与过量的3,4,5-三氟苯硼酸在85℃反应3 h得3′,4′,5′-三氟-2-硝基联苯(收率91.1%),然后以甲醇为溶剂,用铈改性负载型镍基催化剂催化加氢得tfba,总收率89.3%。li等以四苯基膦钯为催化剂,添加配体三环己基膦四氟硼酸盐,碱选择氢氧化钠,四丁基溴化铵为相转移催化剂,甲苯和水为溶剂体系,2-氯硝基苯与过量的3,4,5-三氟苯硼酸回流反应得3′,4′,5′-三氟-2-硝基联苯,经异丁醇重结晶后(收率91%),钯碳催化加氢得tfba,总收率89.2%,罗爱香等综合前者方法合成tfba,效果相当。周勇等以1,1'-双(二叔丁基膦)二茂铁为配体,与乙酸钯、氯化钯和双乙酰丙酮钯配位所得催化剂(摩尔量0.005%)用于2-氯硝基苯与3,4,5-三氟苯硼酸反应,90℃搅拌反应2 h,3′,4′,5′-三氟-2-硝基联苯的收率为98%~98.5%。王言智等以3,4,5-三氟苯硼酸和邻氯硝基苯为原料,使用pd/c作为催化剂,加入davephos、ruphos、dppf等配体,在缚酸剂作用下经偶联反应得3′,4′,5′-三氟-2-硝基联苯,然后直接通入氢气,实现一锅法得到3′,4′,5′-三氟-2-硝基联苯,收率88.3%~96.9%。schaub等以ptbucy2为配体,与乙酸钯配位所得催化剂(摩尔量0.005%,pd∶l=1∶4)用于2-氯硝基苯与3,4,5-三氟苯硼酸反应,100℃反应3 h,3′,4′,5′-三氟-2-硝基联苯的收率91%。该方法的反应路线见图7。

图7 suzuki偶联-催化加氢法合成tfba的路线图

该路线得到的中间体3′,4′,5′-三氟-2-硝基联苯易纯化,纯化后加氢得到的3′,4′,5′-三氟-2-硝基联苯纯度高,可直接用于氟唑菌酰胺的合成,是目前文献报道最多的路线,各步骤研究充分、合成方法成熟,已经应用于工业化生产。当然,该路线仍然存在一些问题,例如3,4,5-三氟苯硼酸的合成收率不高,“三废”量大;偶联反应使用均相催化剂的成本仍然较高。zhang等用还原氧化石墨烯负载钯纳米粒子作催化剂,并用微波辅助,2-氯硝基苯与3,4,5-三氟苯硼酸在100℃下反应1.5 h,3′,4′,5′-三氟-2-硝基联苯的收率为89.7%,但该方法达不到工业化要求。

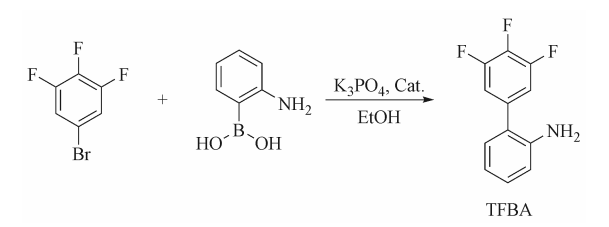

2.1.2 3,4,5-三氟苯硼酸与2-溴(氯、碘)苯胺偶联反应

孙娜波等以四(三苯基膦)钯为催化剂,碱选择碳酸铯,甲苯-乙醇-水为溶剂体系,2-溴苯胺与过量的3,4,5-三氟苯硼酸在100℃下反应5 h得tfba,产物经柱层析纯化后收率为81%。余彩虹以双三苯基磷二氯化钯为催化剂,碱选择碳酸钾,甲苯和水为溶剂体系,2-溴苯胺与过量的3,4,5-三氟苯硼酸回流反应6 h得tfba,产物经正己烷/四氢呋喃混合液重结晶后收率为72.1%。maleckis等以三苯基膦氯化钯为催化剂,碱选择碳酸钾,二氧六环和水为溶剂体系,2-溴苯胺与3,4,5-三氟苯硼酸在70℃下反应3 h得tfba,经柱层析纯化后收率84%。britton等以四(三苯基膦)钯为催化剂,碱选择碳酸钾,四氢呋喃和水为溶剂体系,2-溴苯胺与3,4,5-三氟苯硼酸在70℃下反应16 h得tfba,收率92%。王刚等以[1,1'-双(二苯基膦基)二茂铁]二氯化钯为催化剂,碱选择碳酸铯,二氧六环和水为溶剂体系,2-碘苯胺与过量的3,4,5-三氟苯硼酸回流反应3 h得tfba,经柱层析纯化后收率86%。zhen等将xphos与二氯化钯配位后作催化剂,碱选择磷酸钾,异丙醇和水为溶剂体系,2-氯苯胺与过量的3,4,5-三氟苯硼酸在100℃下反应16 h得tfba,经柱层析纯化后收率为93%。wang等用n-[3-(三甲氧基甲硅烷基)-丙基]乙二胺(kh792)对陶瓷膜表面进行处理后负载纳米pd,用于催化2-溴苯胺与3,4,5-三氟苯硼酸的偶联反应,在乙醇中经60℃反应12 h得tfba,收率78%。该方法的反应路线见图8。

图8 suzuki偶联法(1)直接合成tfba的路线图

该路线直接用2-溴(氯、碘)苯胺与3,4,5-三氟苯硼酸偶联,缩短了反应路线,可以提升3,4,5-三氟溴苯的利用率。然而,在与3,4,5-三氟苯硼酸偶联反应过程中,卤代苯胺的反应活性低于卤代硝基苯,催化剂的量需要更多,且3′,4′,5′-三氟-2-硝基联苯的纯化效率低于3′,4′,5′-三氟-2-硝基联苯、催化加氢的收率很高,综合比较,该路线的效率不及2.1.1反应路线。

2.1.3 3,4,5-三氟溴苯与2-氨基苯硼酸偶联反应

fayssal、vincent等报道了卡利芳烃负载钯nhc催化剂用于3,4,5-三氟溴苯与2-氨基苯硼酸的偶联反应,催化剂用量0.2%(摩尔比),碱选择磷酸钾,乙醇为溶剂,80℃反应2 h,tfba的收率为94%,见图9。

图9 suzuki偶联法(2)直接合成tfba的路线图

该路线收率高,且使用2-氨基苯硼酸与3,4,5-三氟溴苯反应,提高了3,4,5-三氟溴苯的利用率,可以减少含氟“三废”的产生,但催化剂结构复杂,用量较大。贾永林等以乙酰苯胺为起始原料,经与三溴化硼反应生成2-乙酰胺基苯硼酸,再与3,4,5-三氟溴苯通过镍催化剂偶联反应得到n-(3',4',5'-三氟[1,1'-联苯]-2-基)乙酰胺,最后经酸或碱水解反应得到tfba,总收率68.1%,其中偶联反应收率91%。目前,该路线的2-氨基苯硼酸不易得,催化偶联催化剂相关报道较少,还有进一步研究空间。

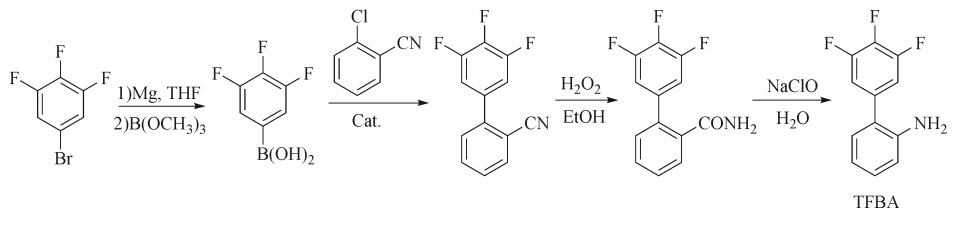

2.1.4 3,4,5-三氟苯硼酸与2-氯苯腈偶联反应

卢纹豪以3,4,5-三氟溴苯为原料,制备成3,4,5-三氟苯硼酸后在pdcl2催化下与2-氯苯腈进行suzuki偶联反应,产物经水解、hoffman降解得到目标产物tfba,总收率为49%。李振华等对suzuki偶联、hoffman降解等反应进一步优化,总收率提升至60%~65%,见图10。该路线是在kumada偶联路线收率不佳的基础上改良而来,tfba的总收率明显提升,但没必要再用2-氯苯腈为原料,增加反应步骤。

图10 suzuki偶联-氧化法合成tfba的路线图

2.2 negishi偶联反应路线

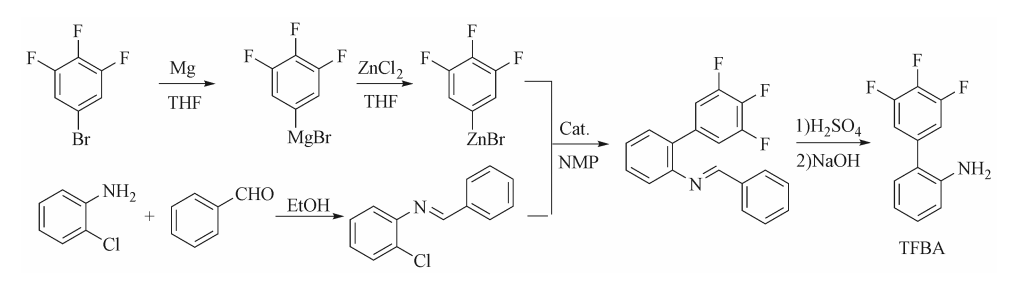

zierke等以3,4,5-三氟溴苯为原料,与镁反应生成格氏试剂后再与氯化锌反应生成3,4,5-三氟苯基溴化锌,在(1,3-二(2,6-二异丙基苯基)咪唑-2-亚基)(3-氯吡啶基)二氯化钯(ⅱ)催化下与1-苯基亚甲基氨基-2-氯苯发生negishi偶联反应,产物水解得tfba,总收率为92%,其中1-苯基亚甲基氨基-2-氯苯由2-氯苯胺与苯甲醛在乙醇中回流8 h缩合而得。若2-氯苯胺的氨基不保护,直接参与negishi偶联反应得tfba的收率为65%;使用2-溴苯胺,收率则为55%,见图11。

图11 negishi偶联法合成tfba的路线图

该路线不需要合成3,4,5-三氟苯硼酸,具有收率高等优点,但催化剂使用量大,成本高,难以工业化生产。针对催化剂价格昂贵的问题,曾原等将催化剂替换为ni(pcy)2cl2[二(三环己基膦)氯化镍],tfba的收率为90%,原材料成本大幅降低,使该路线具备了一定的优势。

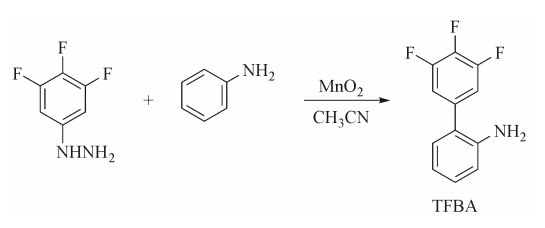

2.3 gomberg−bachmann偶联反应路线

jasch和heinrich等以3,4,5-三氟苯肼为苯胺选择性芳基化的自由基源,5倍量的二氧化锰为氧化剂,室温下在乙腈中与20倍量的苯胺发生gomberg-bachmann偶联反应得到tfba,收率为59%。邹建平等以酞菁锰为催化剂,苯胺的投料量降至10倍摩尔量,30℃下在甲苯中反应,柱层析得tfba,收率提高至71%,见图12。

图12 gomberg−bachmann偶联法合成tfba的路线图

该路线反应条件温和,不需使用贵金属催化剂,但反应物3,4,5-三氟苯肼不易得,另一反应物苯胺需要大大过量,回收能耗高。另外,副产物3′,4′,5′-三氟-4-氨基联苯的产生难以避免,副产物与产物物性相近、分离困难,难以达到工业化生产要求。

2.4 kumada偶联反应路线

卢纹豪采用3,4,5-三氟溴苯制备格氏试剂,选取mncl2为催化剂,全程以thf为溶剂,与邻氯苯腈经kumada偶联合成3′,4′,5′-三氟-2-氰基联苯,后经水解、hoffman降解得到tfba,总收率为34.6%,见图13。

图13 kumada偶联法合成tfba的路线图

该方法未使用昂贵的催化剂,但kumada偶联步骤收率太低,导致整个路线收率偏低,原材料成本过高,没有工业化价值。

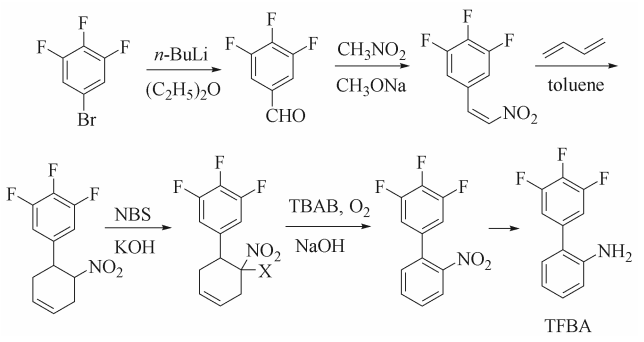

2.5 diels-alder环合反应路线

korte等报道了一条diels-alder环合反应路线:以3,4,5-三氟溴苯为原料,与正丁基锂、甲酸乙酯在-78℃下反应生成3,4,5-三氟苯甲醛,再经herry反应、diels-alder环合反应、溴代、消去氧化等5步反应得到tfba的前一步中间体3′,4′,5′-三氟-2-硝基联苯,合成路线见图14。

图14 diels-alder环合法合成tfba的路线图

该路线只合成到3′,4′,5′-三氟-2-硝基联苯,还需催化加氢才到tfba。虽然该路线避免了使用昂贵的钯催化剂,但总收率只有28.9%,且原材料使用种类多,操作繁琐,“三废”较多,不适合工业化生产。赵东江等以1-硝基-2-(3,4,5-三氟苯基)乙烯和1,3-丁二烯为原料,在金属氧化物和阻聚剂的存在下反应得到3′,4′,5′-三氟-2-硝基联苯,产品纯度可达到98%以上,收率可达到91%以上。经过改进后的diels-alder环合反应路线减少了2步反应,且收率大幅提高,但原料1-硝基-2-(3,4,5-三氟苯基)乙烯不易得,且需使用大量的金属氧化物,难以工业化生产。

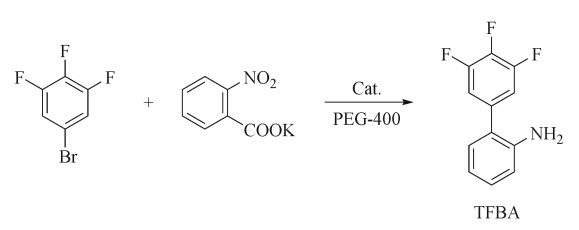

2.6 其他反应路线

张照军等先将邻硝基苯甲酸与氢氧化钾成盐,然后在乙酰丙酮钯、碘化亚铜等催化剂的存在下与3,4,5-三氟溴苯发生脱羧偶联反应、与醇类溶剂发生氢转移反应,一锅法得tfba,收率高达96%,见图15。

图15 脱羧偶联法合成tfba的路线图

该路线不需要格氏、催化加氢等危险反应,具有反应步骤少、收率高等优点,然而,脱羧偶联反应所用催化体系复杂、催化剂用量较大,反应条件苛刻(氮气保护下,190℃反应22 h),后处理复杂,生产成本优势并不明显。

3 结语与展望

通过对氟唑菌酰胺及其中间体tfba的合成方法比对,结论为:对于氟唑菌酰胺的合成,优选dfpc路线,采用尹凯等的不加缚酸剂方法可以降低原材料成本、减少“三废”产生,节约能耗,生产成本具有明显优势;tfba的合成优选3,4,5-三氟苯硼酸与2-氯硝基苯suzuki偶联反应、催化加氢路线,该路线研究很充分,工业化技术成熟。另外,negishi偶联反应路线具有3,4,5-三氟溴苯利用率高、“三废”量小等优点,可以进一步研究。氟唑菌酰胺的化合物专利将于2026年2月15日到期,国内多家企业对其开展了产业化布局,市场竞争将会非常激烈,氟唑菌酰胺及其中间体的合成研究会更加深入,未来氟唑菌酰胺的市场必将属于技术领先的企业。

(1)本网旨在传播信息,促进交流,多方面了解农药发展动态,但不构成任何投资建议。

(2)所有文章仅代表作者观点,不代表本网立场。

(3)“信息来源:江苏省农药协会 农药资讯网”为原创文章,转载时请注明来源和作者。

(4)本网转载文章及图片的凯发真人的版权属于原作者,若有侵权,请联系删除。